- Главная

- >

- Роботы с искусственным интеллектом

- >

- Искусственный интеллект предсказывает срок службы батарей

Искусственный интеллект предсказывает срок службы батарей

В последнем достижении науки, которое поможет ускорить разработку батарей и улучшить их производство, ученые обнаружили, как точно предсказать полезный срок службы литий-ионных аккумуляторов, используемых в устройствах от мобильных телефонов до электромобилей.

Если производители батарей для сотовых телефонов могли бы сказать, какие батареи будут работать не менее двух лет, то они могли бы продавать только их производителям телефонов, а остальное отправлять производителям более простых устройств. Новое исследование показывает, как производителям добиться этого. Эта технология может использоваться не только для сортировки произведенных единиц, но и для того, чтобы новые батареи быстрее выходили на рынок.

Объединив всесторонние экспериментальные данные и искусственный интеллект, ученые из Стэнфордского университета, Массачусетского технологического института и Исследовательского института Toyota выявили ключ к точному прогнозированию срока службы литий-ионных батарей до того, как их емкость начнет уменьшаться.

После того, как исследователи обучили свою модель машинного обучения нескольким сотням миллионов точек данных о зарядке и разрядке батарей, алгоритм предсказал, сколько еще циклов продержится каждая батарея, основываясь на снижении напряжения и нескольких других факторах в предшествующих циклах.

Ошибки прогнозов были в пределах 9 процентов от числа циклов, которые батареи фактически выдержали. Отдельно алгоритм классифицировал батареи как долгосрочные или краткосрочные, по времени службы, основываясь только на первых пяти циклах зарядки и разрядки. Здесь прогнозы были правильными в 95 процентах случаев. Этот метод машинного обучения, опубликованный в журнале Nature Energy, среди прочего, может ускорить исследования и разработку новых конструкций аккумуляторов, а также сократить время и стоимость производства.

Исследователи опубликовали этот набор данных- самый большой в своем роде – в общем доступе. «Стандартный способ тестирования новых конструкций аккумуляторов – заряжать и разряжать элементы, пока они не выйдут из строя. Поскольку батареи имеют длительный срок службы, этот процесс может занять много месяцев и даже лет», - говорит один из авторов исследования Питер Аттиа (Peter Attia), докторант в Стэнфорде в области материаловедения и инженерии.

«Это дорогостоящее узкое место в исследованиях батарей». Работа проводилась в Центре проектирования батарей на основе данных (CenterforData-DrivenDesignofBatteries), научно-производственном объединении, которое соединяет теорию, эксперименты и науки о данных.

Исследователи из Стэнфорда во главе сУильямом Чуэ (William Chueh), профессором материаловедения и инженерии, провели эксперименты с батареями. Команда MIT во главе с Ричардом Браацем (Richard Braatz), профессором химической инженерии, выполнила работу по машинному обучению. Кристен Северсон (KristenSeverson), один из ведущих авторов исследования, получила степень доктора в области химическойинженерии в Массачусетском технологическом институте прошлой весной.

Оптимизация быстрой зарядки

Одна из целей проекта заключалась в том, чтобы найти лучший способ зарядки батарей за 10 минут, что может ускорить массовое внедрение электромобилей. Для создания набора данных для обучения команда заряжала и разряжала батареи до тех пор, пока каждая из них не достигла конца срока службы, который они определяли как потерю емкости на 20 процентов. На пути к оптимизации быстрой зарядки исследователи хотели выяснить, нужно ли полностью доводить батареи до конца их срока службы.

Можно ли найти ответ на вопрос только в информации из ранних циклов? «Достижения в области вычислительных мощностей и генерации данных недавно позволили машинному обучению ускорить прогресс в решении различных задач. К ним относится и прогнозирование свойств материалов», - сказал Браац. «Наши результаты показывают, как мы можем предсказывать поведение сложных систем на много шагов вперед». Как правило, емкость литий-ионной батареи некоторое время стабильна.

Затем происходит она резко падает вниз. Точка падения может быть разной, как это хорошоизвестно большинству потребителей в 21-го веке. В этом проекте батареи работали от 150 до 2300 циклов. Эти различия были частично результатом тестирования различных методов быстрой зарядки, но они также были и из-за разницы в производстве разных батарей.

«Несмотря на все время и деньги, которые тратятся на разработку аккумуляторов, прогресс все еще измеряется десятилетиями», - сказал соавтор исследования Патрик Херринг (PatrickHerring), ученый из Исследовательского института Toyota. «В этой работе мы сокращаем один из самых долгих этапов - тестирование аккумулятора - на порядок».

Возможное использование

По словам Аттиа, новый метод имеет множество потенциальных применений. Например, это может сократить время проверки новых типов батарей, что особенно важно, учитывая быстрое развитие в области новых материалов.

Благодаря технике сортировки, аккумуляторы электромобилей, у которых более короткая продолжительность жизни - слишком короткая для электромобилей - могли бы использоваться вместо этого для питания уличных фонарей или в качестве резервных источников питания длядата-центров.Элементы использованных батарейэлектромобилей с достаточной емкостью можно было бы вторично использовать. Еще одна возможность – это оптимизация производства батарей.

«Последний этап в производстве батарей называется «формирование»(formation), и может занимать от нескольких дней до недель», - говорит Аттиа. «Использование нашего подхода может значительно сократить это время, и снизить стоимость производства». Теперь исследователи используют свою модель дляоптимизации способазарядки батарей за 10 минут, что, по их словам, сократит процесс более чем в 10 раз.

Похожие статьи:

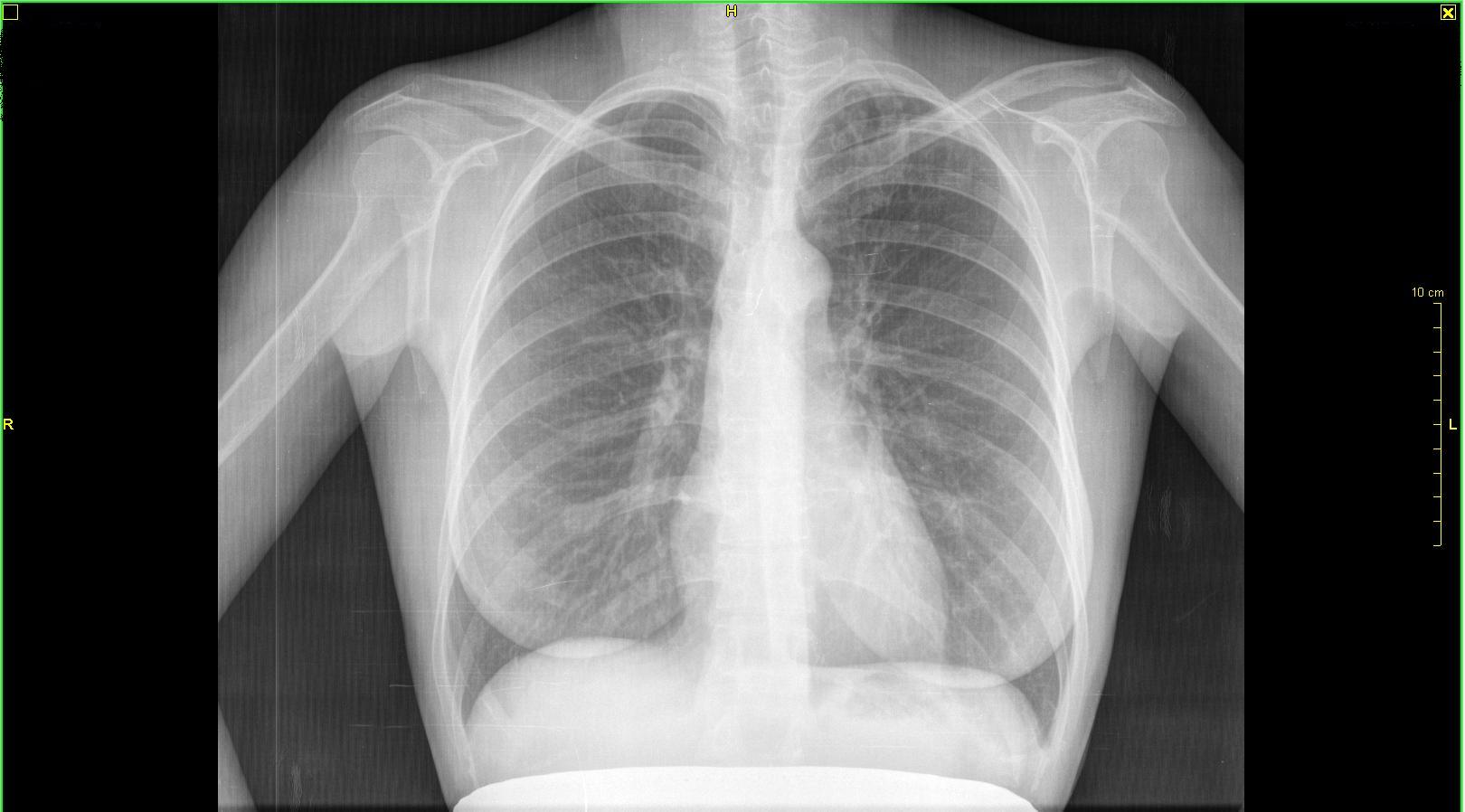

ИИ сократит время необходимое для обработки аномальных рентгеновских снимков грудной клетки

ИИ сократит время необходимое для обработки аномальных рентгеновских снимков грудной клетки

Коралловые рифы будет спасать специальный робот

Коралловые рифы будет спасать специальный робот

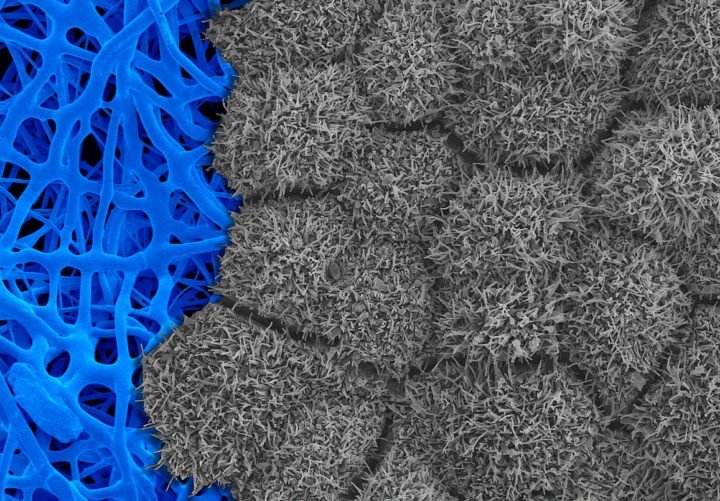

Исследователи NIH совместно с NIST используют искусственный интеллект для контроля качества тканей полученных из стволовых клеток

Исследователи NIH совместно с NIST используют искусственный интеллект для контроля качества тканей полученных из стволовых клеток

Синтезирует данные пациентов как врачи новая модель искусственного интеллекта

Синтезирует данные пациентов как врачи новая модель искусственного интеллекта

Шаги к новой специализированной системе создания медицинских устройств на основе искусственного интеллекта

Шаги к новой специализированной системе создания медицинских устройств на основе искусственного интеллекта

ИИ сокращает время необходимое для точного прогнозирования срока службы батарей

ИИ сокращает время необходимое для точного прогнозирования срока службы батарей