Содержание целлюлозы в 3D-печатных объектах повышают швейцарские ученые

Целлюлоза – природный полимер, является основным компонентом клеточных стенок растений, и ее все чаще используют в качестве экологически чистого биосовместимого материала для 3D-печати. Теперь ученые разработали метод печати сложных объектов с более высоким содержанием целлюлозы, чем когда-либо.

Немного о новой методике

Новая методика была разработана в сотрудничестве с научно-исследовательским институтом ETH Zurich и Швейцарской федеральной лабораторией материаловедения и технологии (Empa). Все начинается с использования «печатной краски», состоящей из воды и от 6 до 14 процентов частиц и волокон целлюлозы.

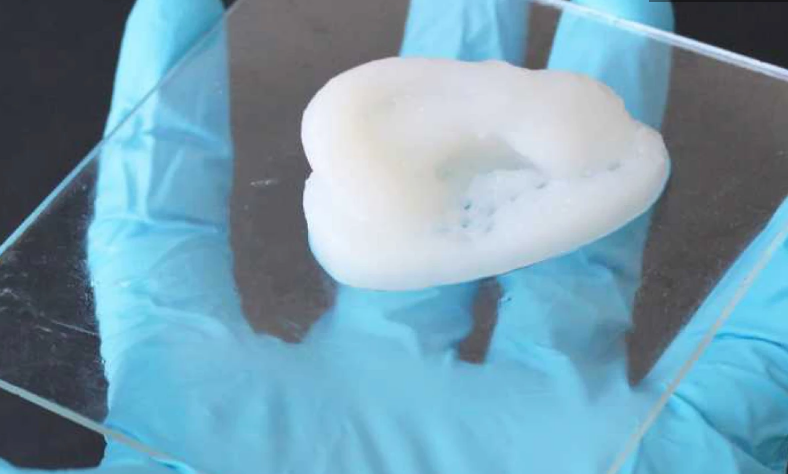

Эти наноразмерные кусочки целлюлозы подвешены в воде, что придает чернилам гелеобразную консистенцию. При использовании процесса, известного как «прямое написание чернил», материал выдавливается из сопла принтера в виде последовательных слоев, постепенно создавая трехмерный объект.

Затем этот предмет помещают в ванну с органическими растворителями. Это приводит к тому, что объект сжимается и уплотняется, так как частицы целлюлозы реагируют на растворитель путем совместной агрегации. Объект меньшего размера затем удаляется из ванны, позволяя испариться любому находящемуся в нем растворителю.

Процесс обработки изделия

Затем его замачивают в растворе, который содержит светочувствительный реагент, который проникает в целлюлозный «каркас», из которого состоит объект. Когда изделие впоследствии подвергается воздействию ультрафиолетового света, этот реагент превращается в твердый пластик.

В результате получается готовый композитный продукт с содержанием целлюлозы до 27 процентов по объему - согласно ETH Zurich, это рекорд для аддитивной печати. В зависимости от типа используемого пластикового прекурсора объекты могут быть твердыми и жесткими или мягкими и гибкими, в зависимости от их предполагаемого применения.

До сих пор эта технология использовалась для создания ряда относительно небольших, деликатных объектов - если при первоначальной печати толщина их стенок превышает 5 мм, при их сжатии могут возникать искажения. После дальнейшего развития этот процесс можно было бы использовать при производстве таких предметов, как имплантаты для замены хряща или индивидуальной упаковки продукта.

Похожие статьи:

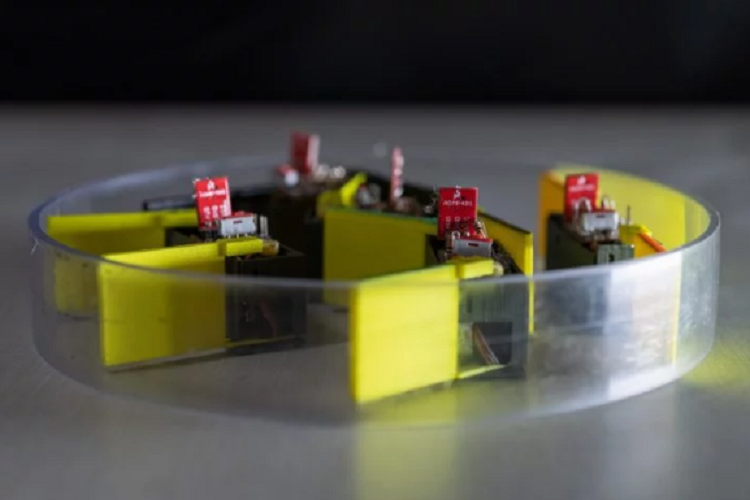

Новую стратегию передвижения демонстрирует робот трансформер

Новую стратегию передвижения демонстрирует робот трансформер

Познакомьтесь с линейкой из конференций CES Robotics

Познакомьтесь с линейкой из конференций CES Robotics

Позволит производить продукцию из дерева прорыв в 3D-печати

Позволит производить продукцию из дерева прорыв в 3D-печати

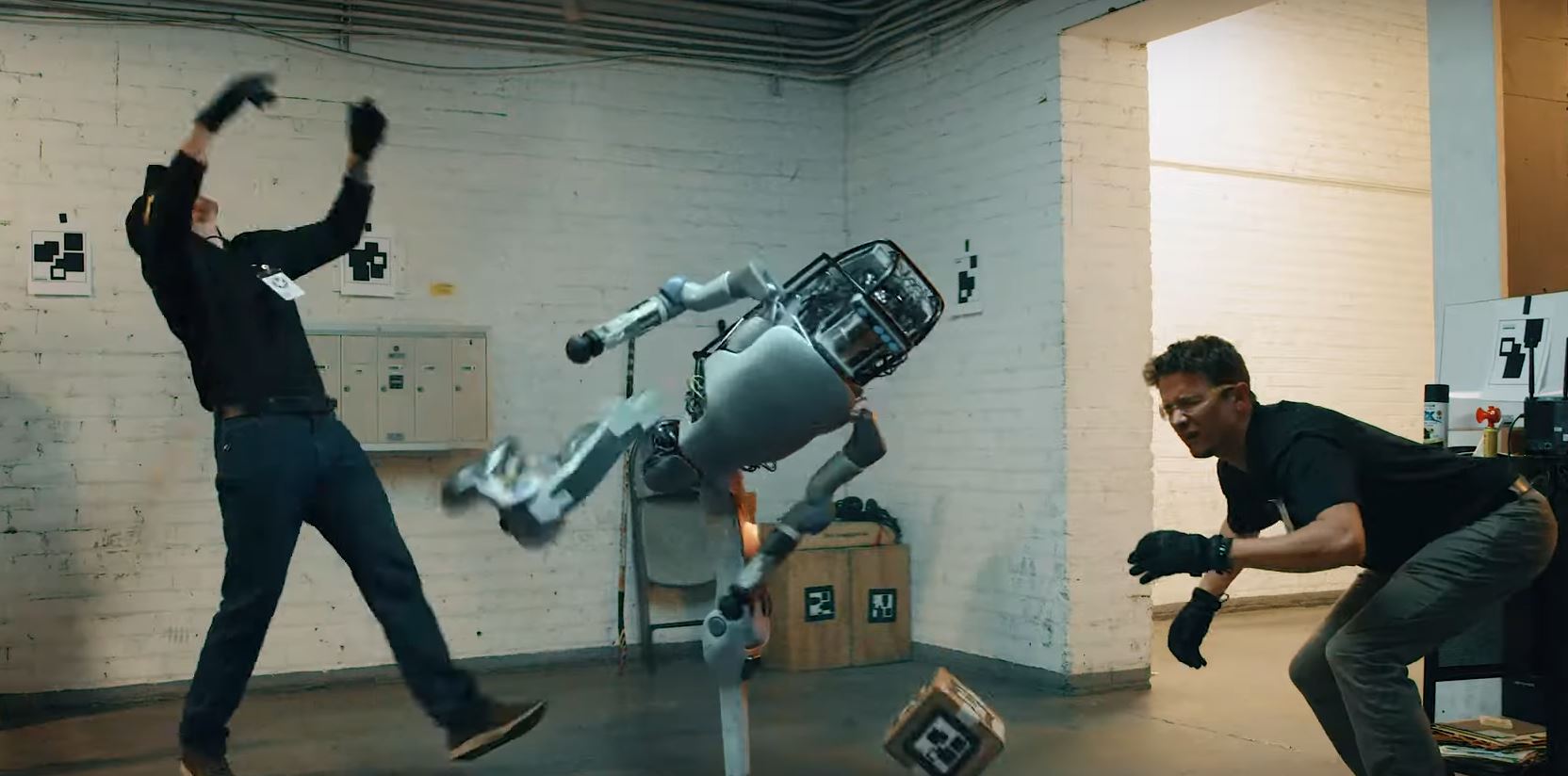

Видео о том как робот Boston Dynamics избивает людей

Видео о том как робот Boston Dynamics избивает людей

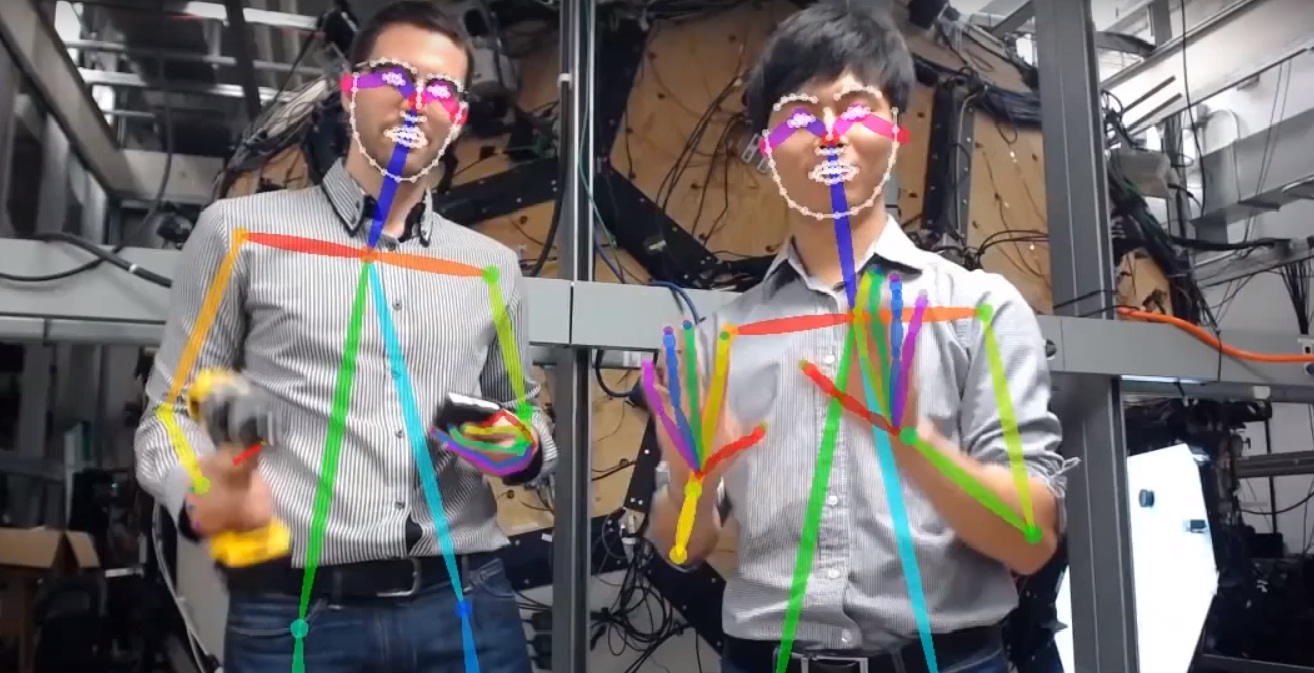

Роботы учатся говорить на языке тела

Роботы учатся говорить на языке тела

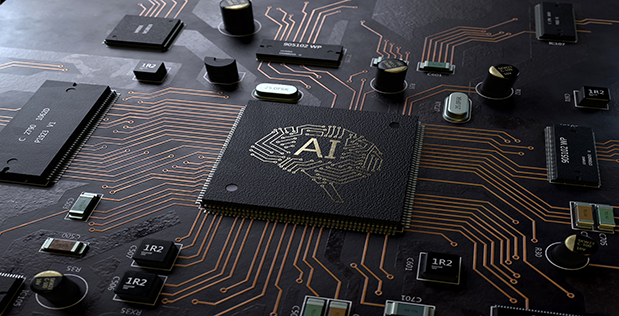

Разработка чипов DARPA для машинного обучения в реальном времени

Разработка чипов DARPA для машинного обучения в реальном времени