- Главная

- >

- Новости

- >

- Исследователи изучают машинное обучение для автоматизации сортировки микрокапсул в режиме реального времени

Исследователи изучают машинное обучение для автоматизации сортировки микрокапсул в режиме реального времени

Микрокапсулированные сорбенты CO2 (MECS) - крошечные многоразовые капсулы, заполненные раствором карбоната натрия, способного поглощать углекислый газ из воздуха, - перспективная технология для улавливания углерода из атмосферы.

Чтобы создать их, ученые пропускают три жидкости через ряд микрожидкостных компонентов, создавая капли, которые превращаются в капсулы при воздействии ультрафиолетового света. Однако свойства жидкости и скорости потока могут изменяться во время экспериментов.

Эти изменения могут привести к повреждению капсул, неправильным размерам или иным образом непригодным для использования, что приведет к засорению устройства, загрязненным образцам и потере времени.

Проблемы создания

На сегодняшний день этот процесс создания микрокапсул требует постоянного мониторинга, и является повседневной задачей для операторов. Но ученые Ливерморской национальной лаборатории им. Лоуренса обнаружили, что они могут использовать машинное обучение для автоматизации контроля качества микрокапсулирования в режиме реального времени, разработав алгоритм определения «хороших» капсул по «плохим» и разработав механизм на основе клапанов, который может их сортировать. без вмешательства человека.

Исследование было опубликовано 15 апреля в журнале Labon a Chip. Ученые LLNL говорят, что алгоритм машинного обучения на основе изображений может обнаруживать проблемные капсулы до 40 раз в секунду, устраняя монотонную задачу мониторинга производства микрокапсул, экономя на потраченном впустую материале. Кроме того, эти возможности должны использоваться в других областях применения микрокапсул, не содержащих углерод, таких как лекарства, косметика или пищевые добавки.

«При изготовлении капсул для улавливания углерода [операторы] должны присматривать за процессом, выполняя другие обязанности для эксперимента. Если что-то нарушает процесс, пока они не контролируют его, то время и продукт, потеряно», - сказал инженер LLNL и главный исследователь проекта Брайан Гира. «Проблема была очевидна, потому что все жалуются на необходимость проводить мониторинг, поэтому мы просто хотели помочь вывести человека из цикла».

Для хорошо установленного эксперимента эти неудачи случаются нечасто, всего менее чем в 1% случаев. Но когда они происходят, они могут быть вредными, даже приводя к катастрофическому нарушению эксперимента. Операторы могут предсказать изменения свойств флюидов, но есть также случайные факторы, которые могут повлиять на эксперимент, такие как примеси в флюидах или захваченные крошечные пузырьки воздуха.

В любом случае, это всегда требует постоянного мониторинга процесса, чтобы гарантировать немедленное вмешательство человека, когда происходят такие «плохие» сценарии. Как правило, микрокапсулирующие устройства размещаются под микроскопом и могут отображаться в цифровом виде, говорит Гира, так что исследователи имели свободный доступ к высококачественным изображениям процесса.

Гира просеивала 70 000 изображений, каждый из которых был разделен на четыре категории: четкие и нечеткие капли; те, которые могут забить и повредить устройство; дефектные капсулы; и капсулы, которые могут взорваться или сломаться. Соавтор статьи, исследователь LLNL Альберт Чу, дополнил набор данных, изменяя каждое изображение в соответствии с обычно видимыми экспериментальными вариациями, например, регулируя фокус, вращение и яркость изображений, чтобы расширить набор данных до 6 миллионов изображений.

Затем исследователи обучили алгоритм машинного обучения на расширенном наборе данных, в результате чего появилась высокоточная и надежная прогностическая модель, а исследователь LLNL и со-ведущий автор DuNguyen создали специальное модернизированное сортировочное устройство с клапанами, которые включались и выключались для перенаправления потока, что помагало отбросить «плохие» микрокапсулы с точностью более 95 процентов. Нгуен сказал, что объединение алгоритма с сортировочным устройством оказалось немного сложнее, чем на первый взгляд.

Комментарии создателей

«Было немало лишних порций, которые мы не рассматривали», - сказал Нгуен. «После образования капель им требуется время (около 30 секунд), чтобы добраться до самого клапана, и при работе клапанов также происходит изменение давления. Алгоритм обнаруживает, что формируется, но есть и дополнительные части в аспекте управления. Нам пришлось работать вместе, чтобы реализовать алгоритм в реалистичной настройке управления».

Нгуен сказал, что устройство может быть установлено на существующие установки микрокапсулирования и доработано, чтобы сократить время, необходимое капсуле для перемещения к клапану, и компенсировать изменения давления, вызванные клапанами, для еще лучшего контроля. Нгуен сказал, что помимо применения к распараллеленной микрофлюидике, где он может позволить исследователям одновременно анализировать несколько каналов, он может помочь исследователям исследовать новое пространство материала для капсул.

«Частью того, что мы делали раньше, был поиск подходящих материалов и способов их настройки, чтобы нам не приходилось постоянно следить за этим», - сказал Нгуен. «Наше намерение в области машинного обучения заключается в том, что теперь, возможно, мы можем использовать различные материалы, которые не обязательно являются настолько стабильными, и использовать алгоритм, чтобы разобраться в этом для нас».

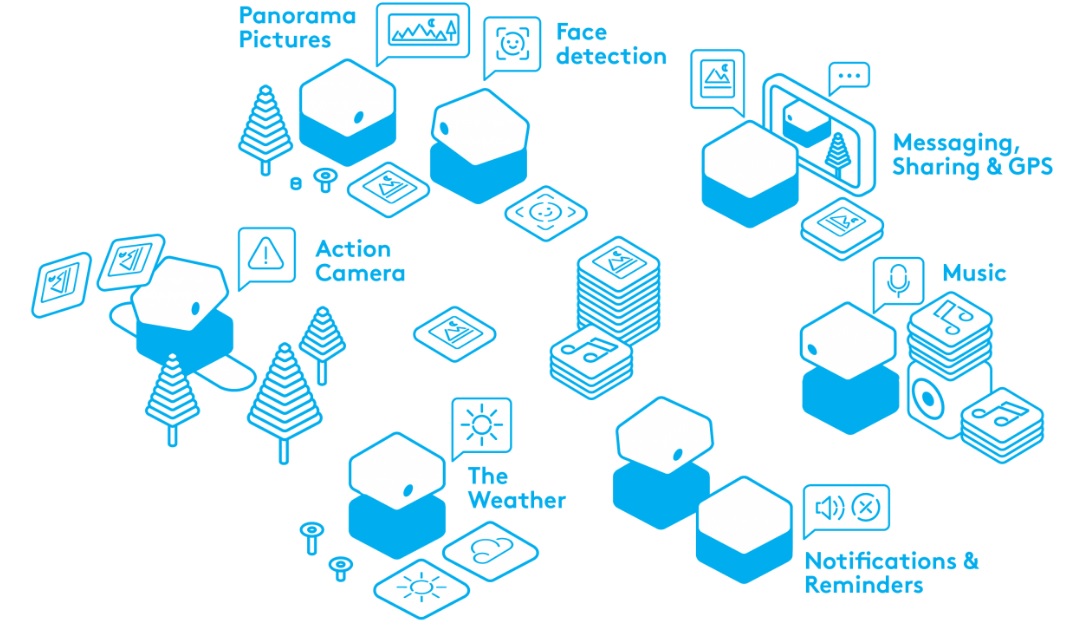

По словам Гира, хотя работа представляет собой «успешную первую демонстрацию» применения подхода машинного обучения к микроинкапсуляции, исследователи хотели бы сделать технологию более удобной для пользователя, возможно, добавив графический интерфейс пользователя. В настоящее время система может отправлять текстовые сообщения, которые могут предупредить оператора о проблеме с производственным процессом, которую необходимо устранить.

В конце концов, они также хотят поэкспериментировать с более оптимизированными клапанами, что приведет к более быстрому переключению времени. Их конечной целью является разработка автономной системы управления машинным обучением, которая исправляет процесс без вмешательства человека. Гира сказал, что использование алгоритма машинного обучения для мониторинга и сортировки микрокапсул в режиме реального времени может помочь инженерам преодолеть крупный блокпост в расширении микрофлюидных систем - справиться с непредсказуемыми отклонениями в расходе жидкости, возникающими из-за засорения, частиц и пузырьков, и прогнозировать настройку расхода. на основе изменения свойств жидкости.

«Мы думаем, что в случаях с микрожидкостными каплями, машинное обучение будет иметь ключевое значение для этого», - сказал Гира. «Трудно заставить эти основанные на исследованиях микрофлюидные системы работать в производственных масштабах, как того требует лаборатория. Мы чувствуем, что возможности для мониторинга созрели, и контрольные части мониторинга и реагирования будут трудной частью, которая будет зависеть от конкретного приложения».

Похожие статьи:

Новый музей исследования роботов будет частично построен с их использованием

Новый музей исследования роботов будет частично построен с их использованием

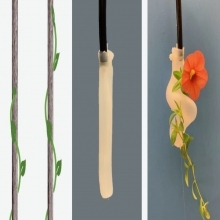

Представлен подобный растению захват способный обвиваться вокруг предметов

Представлен подобный растению захват способный обвиваться вокруг предметов

Студент разрабатывает приложение Plant MD для диагностики заболеваний растений

Студент разрабатывает приложение Plant MD для диагностики заболеваний растений

Изменять реальные объекты в интегрированной среде позволяет этот новый инструмент MorphSensor

Изменять реальные объекты в интегрированной среде позволяет этот новый инструмент MorphSensor

Мини-робот Cheetah от MIT может сделать отличный сальто

Мини-робот Cheetah от MIT может сделать отличный сальто

Plen Cube персональный робот запуск на CES

Plen Cube персональный робот запуск на CES