Прочность металлов напечатанных на 3D-принтере способен увеличить ультразвук

Качество 3D-печатных металлических деталей может скоро улучшиться благодаря инновационным исследованиям из Австралии. Ученые установили, что применение ультразвука повышает прочность таких материалов, изменяя их микроструктуру.

Во главе с кандидатом PhD Кармело Тодаро команда из университета RMIT экспериментировала с существующим типом 3D-печати, известным как «направленное осаждение энергии» (DED).

Если коротко, метод основан на использовании лазера для расплавления металлического порошка, когда он наносится на поверхность, по одному последовательному слою за раз. Этот расплавленный металл впоследствии затвердевает, образуя готовый продукт.

Процесс исследования

Исследователи RMIT напечатали образцы объектов из двух разных широко используемых сплавов: Ti-6Al-4V, который представляет собой титановый сплав, часто используемый для деталей самолетов и биомеханических имплантатов; и Inconel 625, суперсплав на основе никеля, часто используемый в морской и нефтяной промышленности.

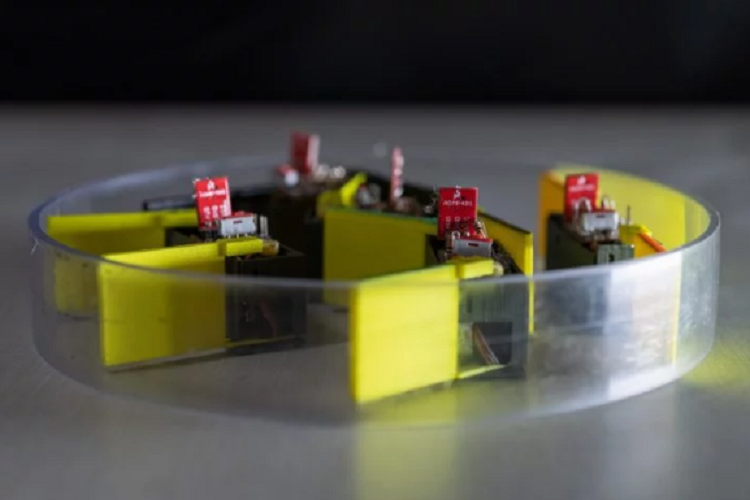

В обоих случаях поверхность осаждения была обработана сонотродом - инструментом, который производит ультразвуковые колебания. Эти колебания прикладывались по мере затвердевания металла, слегка встряхивая микроскопические кристаллы, что сделало структуру более плотной.

В результате было обнаружено, что объекты, обработанные ультразвуком, стали более устойчивы к внешнему воздействию физических факторов в отличии от их необработанных аналогов.

Результаты исследования и будущее технологии

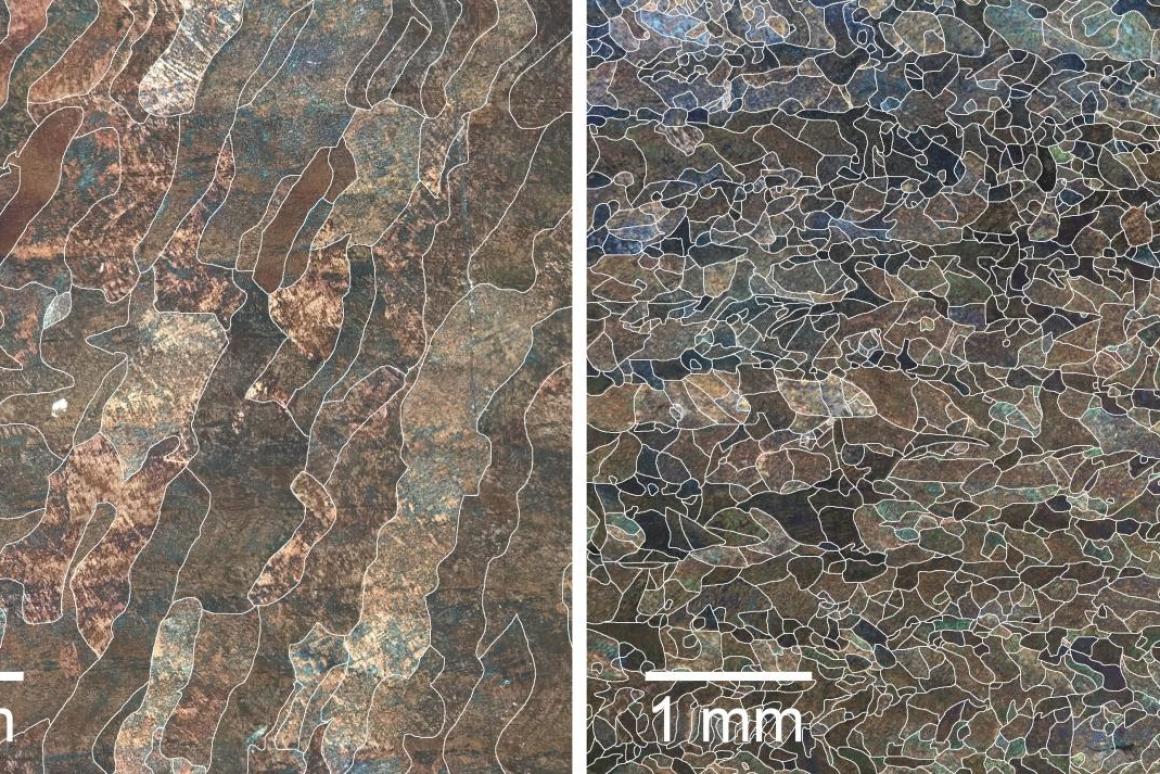

«Если вы посмотрите на микроскопическую структуру 3D-печатных сплавов, то заметите, что они состоят из крупных и вытянутых кристаллов», - говорит Тодаро. «Это может сделать их менее приемлемыми для инженерных применений из-за их более низких механических характеристик и повышенной склонности к растрескиванию во время печати.

Но микроскопическая структура сплавов, к которым мы применили ультразвук во время печати, выглядела заметно иначе: кристаллы сплава были очень мелкими и полностью равноосными - это означает, что они сформировались одинаково абсолютно на всей обработанной плоскости». С другой стороны, путем включения и выключения сонотрода во время процесса печати также можно было создавать отдельные элементы, которые имели бы разные микроструктуры в определенных областях.

Это качество, известное как «функциональная градация», очень полезно для создания объектов, для которых нужно уменьшить вес либо снизить количество используемого материала до минимума.

Считается, что после дальнейшего развития технологии 3D-печати с ультразвуковым усилением ее можно будет дополнительно использовать для повышения прочности других металлов - к ним могут относиться нержавеющая сталь, а также сплавы алюминия и кобальта. Статья об исследовании была недавно опубликована в журнале Nature Communications.

Похожие статьи:

Новую стратегию передвижения демонстрирует робот трансформер

Новую стратегию передвижения демонстрирует робот трансформер

Роботы учатся говорить на языке тела

Роботы учатся говорить на языке тела

Эффективному формированию зрительных воспоминаний может помешать виртуальная реальность

Эффективному формированию зрительных воспоминаний может помешать виртуальная реальность

Кабельные организаторы - "что за зверь" и "с чем его едят"

Кабельные организаторы - "что за зверь" и "с чем его едят"

Роль виртуальной реальности в здравоохранении

Роль виртуальной реальности в здравоохранении

Появляются на складах умные роботы производящие манипуляции с различными объектами

Появляются на складах умные роботы производящие манипуляции с различными объектами