- Главная

- >

- Новости

- >

- Программное обеспечение Peregrine позволяет оценивать качество 3D-печати в реальном времени

Программное обеспечение Peregrine позволяет оценивать качество 3D-печати в реальном времени

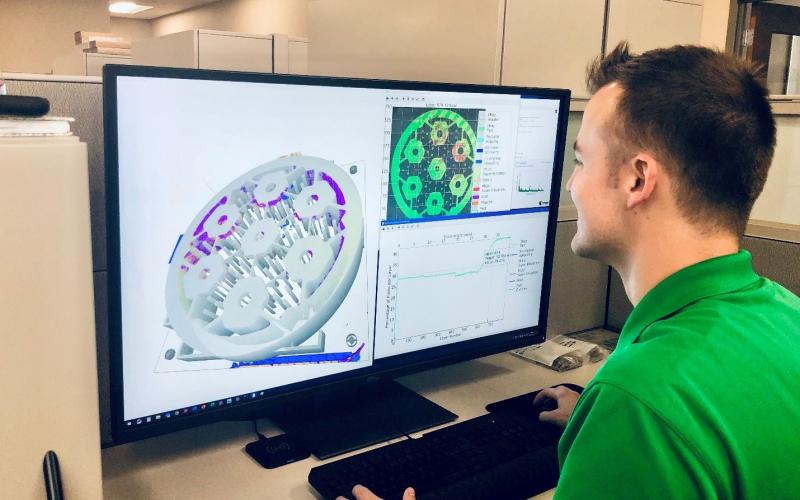

Исследователи из Национальной лаборатории Ок-Ридж разработали программное обеспечение с искусственным интеллектом для 3D-принтеров, использующих порошок для создания изделий, которое оценивает качество производимых деталей в режиме реального времени без необходимости использования дорогостоящего оборудования для определения характеристик.

Об программном обеспечении Peregrine

Программное обеспечение, названное Peregrine, поддерживает усовершенствованную производственную «цифровую нить», разрабатываемую ORNL, которая собирает и анализирует данные на каждом этапе производственного процесса, от проектирования до выбора сырья, от печати до тестирования материалов.

«Сбор этой информации заключается в создании цифрового «клона» каждой детали, предоставляя массу данных от типа сырья до операционного компонента», - сказал Винсент Пакит, который возглавляет передовые исследования в области анализа производственных данных в рамках проекта ORNL Imaging, совместно с группой Signals and Machine Learning. «Затем мы используем эти данные для аттестации детали и для информирования будущих сборок с разными геометрическими формами деталей и с использованием различных материалов, достигая новых уровней автоматизации и обеспечения качества производства».

Цифровая нить поддерживает фабрику будущего, в которой нестандартные детали создаются с использованием систем автоматизированного проектирования или САПР, а затем производятся на самокорректирующихся 3D-принтерах через передовую сеть связи с меньшими затратами времени, энергии и материалов по сравнению с обычным производством. Эта концепция требует нового метода управления процессом, чтобы гарантировать, что каждая деталь, сходящая с принтера, готова к установке в таких важных устройствах, как автомобили, самолеты и энергетические объекты.

Принцип работы Peregrine

Чтобы разработать метод контроля видимых на поверхности дефектов, который будет работать на нескольких моделях принтеров, исследователи ORNL создали новую сверточную нейронную сеть - метод компьютерного зрения, который имитирует человеческий мозг при быстром анализе изображений, снятых с камер, установленных на принтерах.

Программа Peregrine использует специальный алгоритм, обрабатывающий значения пикселей изображений с учетом состава краев, линий, углов и текстур. Если Peregrine обнаруживает дефект, который может повлиять на качество детали, она автоматически предупреждает операторов, чтобы можно было внести корректировки. Программное обеспечение хорошо подходит для порошковых принтеров. Эти принтеры распределяют тонкий слой порошка по рабочей пластине, а затем материал расплавляется и сплавляется с помощью лазера или электронного луча.

Системы распыления связующего полагаются на жидкий связующий реагент, а не на нагревание порошковых материалов. Эти системы печатают слой за слоем, руководствуясь чертежами САПР, и популярны при производстве металлических деталей. Однако в процессе печати такие проблемы, как неравномерное распределение порошка или связующего материала, брызги, недостаточное количество тепла и пористость, могут привести к дефектам на поверхности каждого слоя. Некоторые из этих проблем могут произойти в такие короткие сроки, что они могут остаться незамеченными при обычной проверке.

«Одна из фундаментальных проблем аддитивного производства состоит в том, что вы не можете уследить за деталью, которая создается за секунды», - сказал Люк Сайм из ORNL. «Поскольку дефект может образоваться в любой из этих точек в произвольный момент времени, становится проблемно определить, есть ли дефект вообще».

Использование Peregrine для создания ядерного реактора

Peregrine проходит испытания на нескольких принтерах в ORNL, в том числе в рамках программы Transformational Challenge Reactor, или TCR, демонстрационной программы, целью которой является создание первого в мире ядерного реактора аддитивного производства. TCR использует богатый опыт ORNL в области ядерной науки и техники, материаловедения и передового производства для разработки микрореактора с новыми материалами за меньшее время и с меньшими затратами. «В частности, для TCR мы предусмотрели сценарий, в котором регулирующий орган потребует подробные данные о том, как была произведена деталь, а мы можем предоставить спецификации с базой данных, построенной с использованием Peregrine», - сказал Сайм.

«Установление корреляции между этими сигнатурами, собранными во время производства, и характеристиками во время эксплуатации будет самым насыщенным и информированным процессом для квалификации компонентов ядерного реактора», - сказал Курт Террани. «Другим очевидным преимуществом является то, что это может быть выполнено во время производства, чтобы исключить длительный и дорогостоящий традиционный процесс аттестации».

Главное преимущество Peregrine

Исследователи ORNL подчеркивают, что сделали программное обеспечение Peregrine полностью универсальным. Peregrine создает общую базу данных изображений, которую можно перенести на каждую новую машину для быстрого обучения новых нейронных сетей, и она работает на одном мощном ноутбуке или настольном компьютере. В исследовании использовались стандартные камеры с разрешением в большинстве случаев от 4 до 20 мегапикселей, которые были установлены таким образом, чтобы получать изображения печатной платформы на каждом слое.

Программное обеспечение было успешно протестировано на семи порошковых принтерах в ORNL, включая электронно-лучевую плавку и струйную обработку связующего материала, что подробно описано в журнале Additive Manufacturing. «Все, что мы можем сделать, это помочь операторам и дизайнерам узнать, что работает, а что нет, и быть уверенными, что деталь будет пригодна для использования», - сказал Сайм.

«Когда у вас есть трехмерная карта каждого пикселя, которая проверяется на наличие дефектов, это значительно облегчает работу». По мере развития системы мониторинга, по словам Сайма, исследователи могут комбинировать изображения с данными из других источников, таких как файлы журнала принтера, лазерные системы и заметки оператора, что позволяет однозначно идентифицировать детали и отслеживать их качество.

MDF развитие науки передового производства

Программное обеспечение ИИ было разработано на производственной демонстрационной базе в ORNL, пользовательском объекте Министерства энергетики США, который тесно сотрудничает с представителями сферы промышленности в разработке, тестировании и совершенствовании практически всех типов современных передовых производственных технологий . «Только в MDF можно было бы разработать этот машинно-независимый алгоритм просто потому, что они располагают достаточным количеством устройств для проведения тестирования технологии», - сказал Сайм.

«Доступ к данным является ключевым моментом. Здесь у нас есть возможность легко разместить датчики, а технические специалисты помогут убедиться, что все работает и что мы получаем именно наши данные. Благодаря разнообразию научных знаний, доступных здесь, было легко найти экспертов, которые помогут со всеми возникающими проблемами». Что касается другой работы по контролю процесса, исследователи MDF разрабатывают методы для отслеживания дефектов на подповерхности конструкций и обнаружения пористости, которая может образовываться в более глубоких слоях, включая использование фотодиодов и высокоскоростных камер.

«Мы занимаемся сваркой сотни лет, но соединяющий материал существует всего пару десятилетий, и мы не знаем, как выглядят проблемы в некоторых случаях», - сказал Сайм. «Методы машинного обучения позволяют нам быстро собирать и анализировать большой объем данных. Затем мы можем выявить эти проблемы и получить знания, необходимые для лучшего понимания и предотвращения появления дефектов».

Похожие статьи:

Местоположение охранников на крупных мероприятиях отслеживает технология Fraunhofer

Местоположение охранников на крупных мероприятиях отслеживает технология Fraunhofer

Выйдет ли роботизированная газонокосилка iRobot под названием Terra?

Выйдет ли роботизированная газонокосилка iRobot под названием Terra?

Создание робота миллиметрового размера, который выглядит как паук

Создание робота миллиметрового размера, который выглядит как паук

Новейшая система подводной добычи полезных ископаемых может дать затопленным шахтам новую жизнь

Новейшая система подводной добычи полезных ископаемых может дать затопленным шахтам новую жизнь

Jibo задерживает свои выпуски до октября 2016 года

Jibo задерживает свои выпуски до октября 2016 года

Фирма AMT-SPETSAVIA создаст крупнейший строительный принтер

Фирма AMT-SPETSAVIA создаст крупнейший строительный принтер